甲醇制汽油技术 (MTG)

- 我们的甲醇制汽油 (MTG) 工艺可以选择性地将甲醇转化为一种可替代汽油的液体燃料和少量液化气。

- 该液体产品相当于具有非常低含硫量和低苯的传统汽油,可以按原样出售或与乙醇、甲醇或炼厂汽油组分调和。

- 这样可最大限度减少装置外和物流的复杂性以及合成燃油配送投资。

主要优点

成熟的工艺 - 流化床 MTG

经过多年的广泛研究和中试工厂操作,我们研发了固定床和流化床 MTG 工艺。

今天,我们专注于流化床 MTG 而非固定床 MTG 的主动许可业务。与固定床 MTG 相比,流化床 MTG 在资本支出 (CAPEX)、运营支出 (OPEX)、操作可靠性、稳定产品质量、碳强度等方面都表现出整体优势。

独特的 MTG 催化剂是将合成反应限制在大约 11 个碳原子的科学,而这正是汽油的含碳原子数范围。

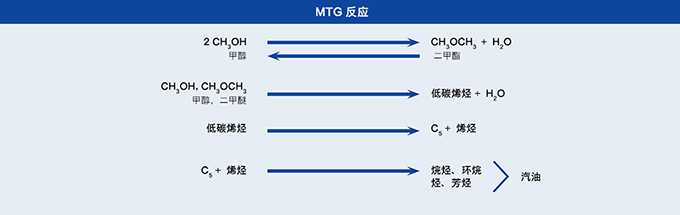

在流化床设计中,甲醇进料经过一系列热交换器的汽化和过热,进入流化床反应器,转化为碳氢化合物和水。

在 MTG 反应器条件下,轻烯烃低聚为更重烯烃,然后通过各种反应路径合成为烷烃、环烷烃和甲基化芳烃。

业已验证的试验/示范工厂

我们久经验证的工艺和催化剂、丰富持续的试验工厂经验,以及来自客户的高度关注为实现商业化规模装置的前景铺平了道路。

上世纪 70 年代,我们在 4 BPD(甲醇输入)试验工厂中研究了流化床 MTG 工艺,取得了丰硕的成果。上世纪 80 年代,我们采取了额外措施,开展了 100 BPD(标称甲醇输入)流化床 MTG 示范工厂测试,同样取得了丰硕的成果。

在 2015 年 3 月,埃克森美孚和中石化炼化工程集团 (SEG) 宣布达成一项合作技术开发协议,共同改进流化床 MTG 技术。

最近,我们已将流化床 MTG 工艺技术授权给智利的可再生汽油燃料项目。

业已验证的性能

甲醇至碳氢化合物和水达到几乎完全转化时,只会生成含有少量 C₂ 气体的碳氢化合物和水的混合物。产品收率、产品质量和催化剂性能在操作期间稳定。

液体产品是几乎不含硫、苯含量低的常规汽油,可以直接作为汽油销售,或者与乙醇、甲醇调和,也可与炼厂汽油组分调和。